доля

БОЛЕЕ ДЕТАЛЬНО

Аннотация: В системе плавления волокон методом плавления соединение волокон с минимальными потерями соответствует оптимальной степени вакуума для адсорбции и фиксации оптического волокна. Поэтому необходимо точно контролировать степень вакуума адсорбции и найти оптимальное значение степени вакуума. В этой статье, уделяя особое внимание стабильному серийному производству конусной системы из плавленого волокна с минимальными потерями, предлагается схема улучшения вакуумной системы с использованием пропорционального клапана управления потоком серии FC, которая может обеспечить точный контроль степени вакуума.

1. Вопрос

В процессе изготовления оптических соединителей и конусов оптического волокна в конусной системе оптического волокна два или более оптических волокна обычно располагаются и зажимаются на оптическом столе с помощью вакуумной адсорбции и специальных приспособлений, и два или более оптических волокна фиксируются. зафиксировано определенным образом. Множество голых волокон вращаются и перемещаются ближе к оси, нагреваются и плавятся водородно-кислородным пламенем или лазером, растягиваются в обе стороны с определенной скоростью и, наконец, специальная волноводная структура в виде двойного конуса. образуется в зоне нагрева.

Современная технология конусности оптического волокна затрудняет стабильное производство волоконно-оптических соединителей с потерями менее 0,1 в партиях, что в основном связано с тем, что оптические волокна слишком плотно фиксируются за счет вакуумной адсорбции. В некоторых источниках сообщается, что вакуумная система для адсорбции и фиксации была улучшена, а соответствующие волоконные соединители были изготовлены при различных степенях вакуума адсорбции и фиксации, и было доказано, что потери связи во всем диапазоне степеней вакуума имеют минимальную площадь. , Когда степень вакуума составляет 120 мбар, минимальные потери составляют 0,05 дБ.

Чем выше степень вакуума, тем плотнее закреплено волокно, и потери на связь будут больше. Видно, что для получения устройства для соединения волокон со сверхнизкими потерями необходимо точно контролировать степень вакуума в вакуумно-адсорбционном устройстве.

В этой статье в соответствии с требованиями к точному контролю степени вакуума в процессе изготовления волоконно-оптических соединительных устройств со сверхмалыми потерями методом конусности волокна предлагается техническая схема системы вакуумного контроля и соответствующее вспомогательное содержание для достижения точного и быстрого контроль степени вакуума.

2. Техническая схема

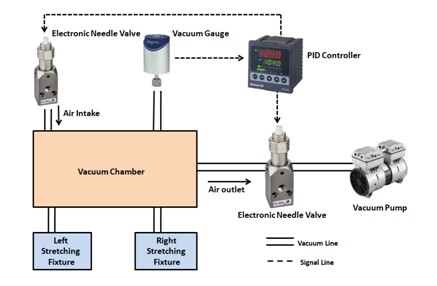

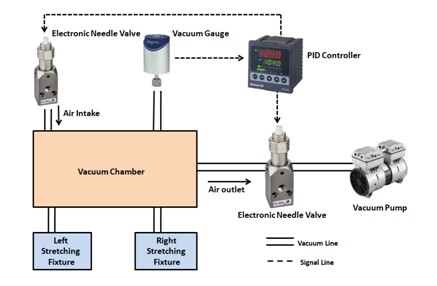

Чтобы обеспечить точный контроль степени адсорбционного вакуума в левом и правом приспособлениях для растяжения, к исходной вакуумной системе добавляется вакуумный бак. Пока давление вакуума в вакуумном резервуаре контролируется, можно контролировать степень адсорбционного вакуума левого и правого приспособлений для растяжения, как показано на рисунке 2.

Система контроля степени вакуума, показанная на рисунке 2, в основном включает в себя электронный игольчатый клапан, вакуумметр, ПИД-регулятор и вакуумный насос. Точный контроль степени вакуума использует метод динамического управления, то есть в соответствии со сравнением измеренного значения вакуумметра и заданного значения ПИД-регулятор одновременно регулирует поток всасываемого и вытяжного воздуха. для быстрого достижения динамического баланса и контроля степени вакуума до заданного значения. , точность управления может достигать ±1%.

В заключение, благодаря точному контролю степени вакуума можно достичь стабильного массового производства оптоволоконных устройств со сверхмалыми потерями.

1. Вопрос

В процессе изготовления оптических соединителей и конусов оптического волокна в конусной системе оптического волокна два или более оптических волокна обычно располагаются и зажимаются на оптическом столе с помощью вакуумной адсорбции и специальных приспособлений, и два или более оптических волокна фиксируются. зафиксировано определенным образом. Множество голых волокон вращаются и перемещаются ближе к оси, нагреваются и плавятся водородно-кислородным пламенем или лазером, растягиваются в обе стороны с определенной скоростью и, наконец, специальная волноводная структура в виде двойного конуса. образуется в зоне нагрева.

Современная технология конусности оптического волокна затрудняет стабильное производство волоконно-оптических соединителей с потерями менее 0,1 в партиях, что в основном связано с тем, что оптические волокна слишком плотно фиксируются за счет вакуумной адсорбции. В некоторых источниках сообщается, что вакуумная система для адсорбции и фиксации была улучшена, а соответствующие волоконные соединители были изготовлены при различных степенях вакуума адсорбции и фиксации, и было доказано, что потери связи во всем диапазоне степеней вакуума имеют минимальную площадь. , Когда степень вакуума составляет 120 мбар, минимальные потери составляют 0,05 дБ.

Чем выше степень вакуума, тем плотнее закреплено волокно, и потери на связь будут больше. Видно, что для получения устройства для соединения волокон со сверхнизкими потерями необходимо точно контролировать степень вакуума в вакуумно-адсорбционном устройстве.

В этой статье в соответствии с требованиями к точному контролю степени вакуума в процессе изготовления волоконно-оптических соединительных устройств со сверхмалыми потерями методом конусности волокна предлагается техническая схема системы вакуумного контроля и соответствующее вспомогательное содержание для достижения точного и быстрого контроль степени вакуума.

2. Техническая схема

Чтобы обеспечить точный контроль степени адсорбционного вакуума в левом и правом приспособлениях для растяжения, к исходной вакуумной системе добавляется вакуумный бак. Пока давление вакуума в вакуумном резервуаре контролируется, можно контролировать степень адсорбционного вакуума левого и правого приспособлений для растяжения, как показано на рисунке 2.

Система контроля степени вакуума, показанная на рисунке 2, в основном включает в себя электронный игольчатый клапан, вакуумметр, ПИД-регулятор и вакуумный насос. Точный контроль степени вакуума использует метод динамического управления, то есть в соответствии со сравнением измеренного значения вакуумметра и заданного значения ПИД-регулятор одновременно регулирует поток всасываемого и вытяжного воздуха. для быстрого достижения динамического баланса и контроля степени вакуума до заданного значения. , точность управления может достигать ±1%.

В заключение, благодаря точному контролю степени вакуума можно достичь стабильного массового производства оптоволоконных устройств со сверхмалыми потерями.

Рисунок 2. Принципиальная схема системы контроля степени вакуума машины для конусования волокна.