2022.03.14

Mise à niveau du système de contrôle de pression de la cabine de simulation d'environnement basse pression pour la vérification par radiosonde

PARTAGER

PLUS DE DÉTAILS

Mise à niveau du système de contrôle de pression de la cabine de simulation d'environnement basse pression pour la vérification par radiosonde

Résumé : L'accent est mis sur le problème de la mauvaise précision du contrôle et de la stabilité du système de contrôle de pression de la chambre de simulation d'environnement à basse pression utilisée pour la vérification des radiosondes, et sur la configuration inexacte des capteurs de pression et des systèmes de contrôle. Les utilisateurs ont proposé des exigences de mise à niveau et de transformation. Cet article présente le schéma de mise en œuvre d'une nouvelle génération de système de contrôle de pression de chambre de simulation d'environnement basse pression, adopte un mode de contrôle bidirectionnel et effectue un test de vérification du schéma. Les résultats des tests montrent que la précision et la stabilité du contrôle sont grandement améliorées.

1. Question

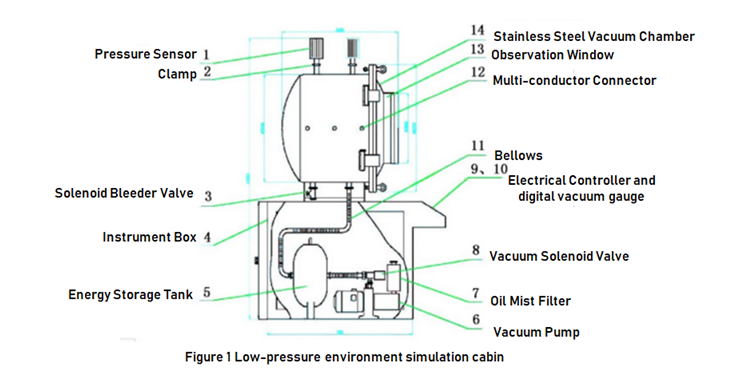

L’une des méthodes importantes d’étalonnage des radiosondes consiste à tester au sol une cabine de simulation d’environnement à basse pression. La structure de la cabine de simulation d'environnement basse pression utilisée est illustrée à la figure 1.

Il existe un problème en ce que le contrôle de la pression fluctue considérablement lors de l'utilisation de cette chambre de simulation d'environnement à basse pression. Plus la pression est proche de 1 atmosphère, plus la fluctuation est importante. L’analyse estime que cela est principalement dû aux raisons suivantes :

(1) La sélection du capteur de pression est inexacte. La proportion de l'erreur du capteur dans la plage de pression à pleine échelle n'est pas la même, ce qui montre que la fluctuation est importante lorsqu'elle est proche de 1 atmosphère et que la fluctuation est faible lorsqu'elle est éloignée de 1 atmosphère. Dans le monde réel, tous les problèmes existent. Grandes fluctuations, mais le capteur de pression a la plus grande précision proche de 1 pression atmosphérique, et l'erreur du capteur de pression a complètement couvert la plage de fluctuation de pression à une distance éloignée de 1 pression atmosphérique. En fait, il y a de grandes fluctuations dans l'ensemble, mais le capteur de pression a la plus grande précision proche de 1 atmosphère de pression, et l'erreur du capteur de pression a complètement couvert la plage de fluctuation de pression à une distance éloignée de 1 atmosphère de pression.

(2) Le contrôle de la pression adopte le mode de contrôle du commutateur. La pompe à vide et l'électrovanne sont ouvertes ou fermées en même temps en fonction de la valeur de réglage de la pression. Bien qu'un réservoir de stockage de gaz soit ajouté comme tampon, il est difficile d'obtenir une pression précise et constante dans ce mode de contrôle semi-automatique.

(3) Le contrôleur n'utilise pas la méthode de contrôle automatique PID, qui est également la principale raison pour laquelle la précision du contrôle de pression est affectée. Sur la base de l'analyse ci-dessus, l'accent est mis sur les problèmes de précision de contrôle et de stabilité médiocres du système de contrôle de pression avec une chambre de simulation d'environnement basse pression utilisée pour l'étalonnage du son de la génération précédente, ainsi que sur une configuration inexacte du capteur de pression et du système de contrôle. Les utilisateurs ont proposé des exigences de mise à niveau et de transformation. Cet article présentera le schéma de mise en œuvre de la nouvelle génération avec un système de contrôle de pression de chambre de simulation d'environnement à basse pression. Il est proposé d'adopter un mode de contrôle bidirectionnel et un test de vérification du schéma sera effectué, ce qui prouve que la précision et la stabilité du contrôle peuvent être considérablement améliorées.

2. Mise à niveau et réforme du système de contrôle de pressionutilisant une vanne à pointeau électrique série FCLa plage de pression absolue de la chambre de simulation d'environnement basse pression pour la vérification de la sonde est de 1 torr ~ 760 torr. Il est nécessaire que la pression de la chambre de simulation puisse être précise et constante à n'importe quel point de consigne dans cette plage, et elle peut même être contrôlée en fonction de la régler le taux de transformation de la pression. Pour cette raison, le plan de mise à niveau spécifique consiste à conserver la pompe à vide et l'électrovanne à vide sur la base du système de contrôle de pression d'origine, à remplacer le capteur et le contrôleur de pression, à supprimer le réservoir de stockage d'énergie et à augmenter la soupape d'admission d'air et la soupape d'échappement à commande numérique. Le schéma spécifique est le suivant :

(1) Manomètre capacitif de 10 torr et 1 000 torrare utilisé pour couvrir la mesure de toute la plage basse pression, garantissant ainsi la précision de mesure de toute la plage.

(2) Le contrôleur de pression à vide PID de haute précision est utilisé pour correspondre à la précision de mesure du manomètre capacitif et garantir la précision du contrôle.

(3) Installez une vanne à pointeau électrique respectivement à l'entrée d'air et à l'orifice d'échappement de la chambre à vide. La vanne à pointeau électrique est directement installée à l’entrée d’air.

(4) Le mode de contrôle adopte respectivement le mode amont et le mode aval. Le mode amont est utilisé pour contrôler la pression de l'air en dessous de 10 torr, et le mode aval est utilisé pour contrôler la pression de l'air dans la plage de 10 à 760 torr à l'aide de la vanne à pointeau électrique KAOLU (https://www.genndih.com /fr/valve-de-contrôle-de-débit-proportionnelle.htm)

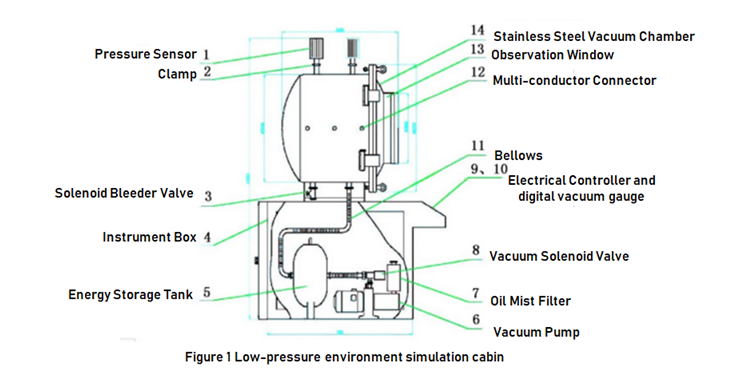

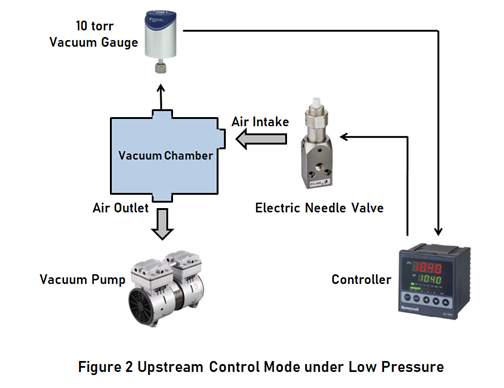

(5) Comme le montre la figure 2, le mode amont consiste à maintenir la pression en amont et le débit de sortie constants, ainsi qu'à contrôler la pression de la chambre en ajustant le débit d'entrée.

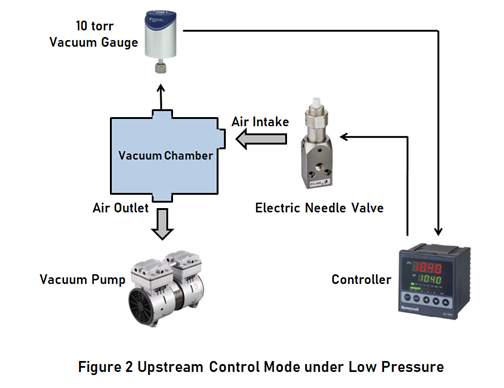

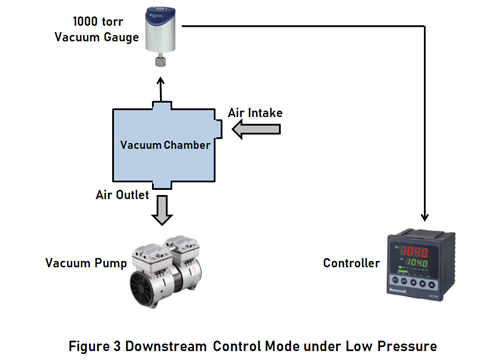

(6) Comme le montre la figure 3, le mode aval consiste à maintenir la pression en amont et le débit d'entrée constants, ainsi qu'à contrôler la pression de la chambre en ajustant le débit d'échappement.

3. Test de certification du programme

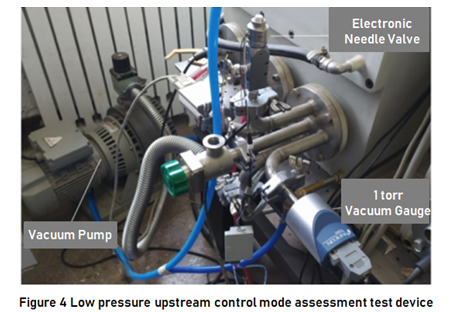

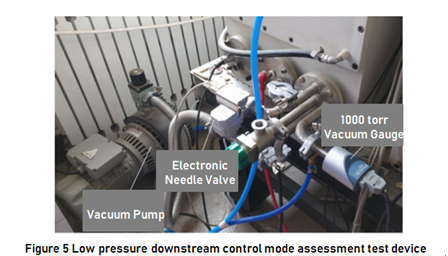

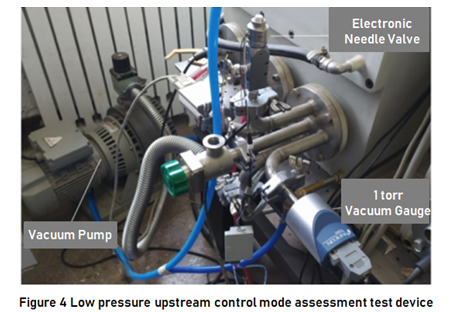

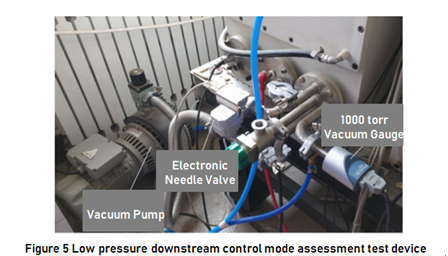

Pour les deux modes de contrôle ci-dessus, deux manomètres capacitifs de 1torr et 1000torr, une vanne à pointeau électrique et un contrôleur de pression de haute précision 24 bits ont été utilisés pour effectuer le test d'évaluation. L'espace interne de la chambre à vide utilisée pour le test était de 400 × 400 × 500 mm ; le dispositif de test est représenté sur la figure 4 et la figure 5.

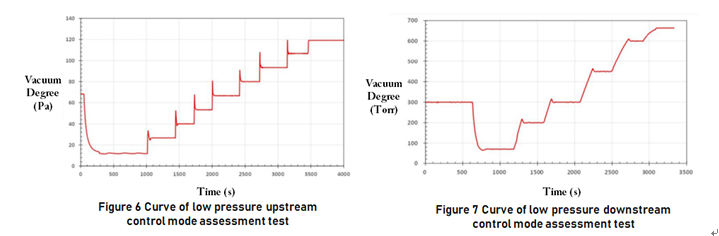

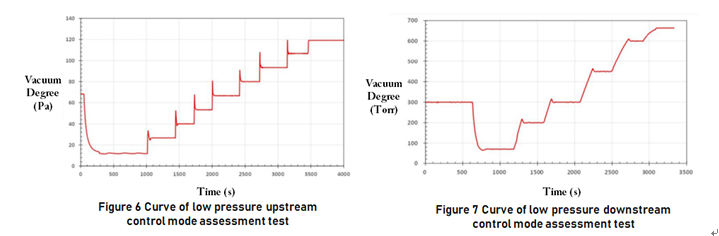

Lors du test du mode amont, la pompe à vide a d'abord été mise en marche, puis pompée à pleine vitesse. Ensuite, les paramètres PID du contrôleur ont été auto-réglés à environ 68 Pa. Une fois le réglage automatique terminé, 8 points de consigne de 12, 27, 40, 53, 67, 80, 93 et 107 Pa sont contrôlés respectivement. Les changements de pression d'air pendant tout le processus de contrôle sont illustrés à la figure 6. Au cours du test du mode aval, la pompe à vide a d'abord été allumée puis pompée à pleine vitesse, et la vanne à pointeau électrique d'admission d'air a été ajustée à la position de micro-admission. Ensuite, les paramètres PID du contrôleur ont été auto-réglés à environ 300 torr. Une fois le réglage automatique terminé, 5 points de consigne de 70, 200, 300, 450 et 600 Torr sont contrôlés respectivement. Les changements de pression d'air pendant tout le processus de contrôle sont illustrés à la figure 7.

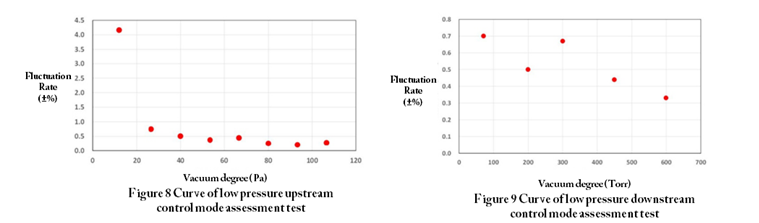

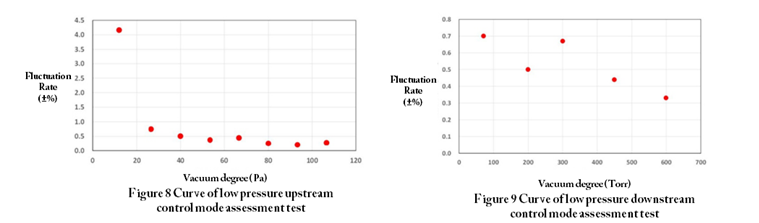

En exprimant les effets de contrôle ci-dessus à différents points constants de basse pression sous forme de taux de fluctuation, la distribution du taux de fluctuation dans toute la plage représentée sur les figures 8 et 9 est obtenue. Le diagramme de distribution du taux de fluctuation montre que le taux de fluctuation peut être contrôlé avec précision dans la plage de ± 1 % dans toute la plage de basse pression. La grande fluctuation à 12 Pa est due au fait que les paramètres PID obtenus par auto-réglage à 68 Pa ne sont pas valides et qu'un auto-réglage des paramètres PID distinct est requis.

Il ressort des résultats des tests ci-dessus que la vanne à pointeau électrique peut améliorer la précision et la stabilité du contrôle de pression de plus de cinq fois, et améliorer considérablement le niveau d'automatisation et la fiabilité de la chambre de simulation d'environnement basse pression. Pour plus d'informations sur la vanne à pointeau électrique introduite, veuillez visiterhttps://www.genndih.com/fr/valve-de-contrôle-de-débit-proportionnel/valve-miniature-proportionnelle-0-32L-min.html

Résumé : L'accent est mis sur le problème de la mauvaise précision du contrôle et de la stabilité du système de contrôle de pression de la chambre de simulation d'environnement à basse pression utilisée pour la vérification des radiosondes, et sur la configuration inexacte des capteurs de pression et des systèmes de contrôle. Les utilisateurs ont proposé des exigences de mise à niveau et de transformation. Cet article présente le schéma de mise en œuvre d'une nouvelle génération de système de contrôle de pression de chambre de simulation d'environnement basse pression, adopte un mode de contrôle bidirectionnel et effectue un test de vérification du schéma. Les résultats des tests montrent que la précision et la stabilité du contrôle sont grandement améliorées.

1. Question

L’une des méthodes importantes d’étalonnage des radiosondes consiste à tester au sol une cabine de simulation d’environnement à basse pression. La structure de la cabine de simulation d'environnement basse pression utilisée est illustrée à la figure 1.

Il existe un problème en ce que le contrôle de la pression fluctue considérablement lors de l'utilisation de cette chambre de simulation d'environnement à basse pression. Plus la pression est proche de 1 atmosphère, plus la fluctuation est importante. L’analyse estime que cela est principalement dû aux raisons suivantes :

(1) La sélection du capteur de pression est inexacte. La proportion de l'erreur du capteur dans la plage de pression à pleine échelle n'est pas la même, ce qui montre que la fluctuation est importante lorsqu'elle est proche de 1 atmosphère et que la fluctuation est faible lorsqu'elle est éloignée de 1 atmosphère. Dans le monde réel, tous les problèmes existent. Grandes fluctuations, mais le capteur de pression a la plus grande précision proche de 1 pression atmosphérique, et l'erreur du capteur de pression a complètement couvert la plage de fluctuation de pression à une distance éloignée de 1 pression atmosphérique. En fait, il y a de grandes fluctuations dans l'ensemble, mais le capteur de pression a la plus grande précision proche de 1 atmosphère de pression, et l'erreur du capteur de pression a complètement couvert la plage de fluctuation de pression à une distance éloignée de 1 atmosphère de pression.

(2) Le contrôle de la pression adopte le mode de contrôle du commutateur. La pompe à vide et l'électrovanne sont ouvertes ou fermées en même temps en fonction de la valeur de réglage de la pression. Bien qu'un réservoir de stockage de gaz soit ajouté comme tampon, il est difficile d'obtenir une pression précise et constante dans ce mode de contrôle semi-automatique.

(3) Le contrôleur n'utilise pas la méthode de contrôle automatique PID, qui est également la principale raison pour laquelle la précision du contrôle de pression est affectée. Sur la base de l'analyse ci-dessus, l'accent est mis sur les problèmes de précision de contrôle et de stabilité médiocres du système de contrôle de pression avec une chambre de simulation d'environnement basse pression utilisée pour l'étalonnage du son de la génération précédente, ainsi que sur une configuration inexacte du capteur de pression et du système de contrôle. Les utilisateurs ont proposé des exigences de mise à niveau et de transformation. Cet article présentera le schéma de mise en œuvre de la nouvelle génération avec un système de contrôle de pression de chambre de simulation d'environnement à basse pression. Il est proposé d'adopter un mode de contrôle bidirectionnel et un test de vérification du schéma sera effectué, ce qui prouve que la précision et la stabilité du contrôle peuvent être considérablement améliorées.

2. Mise à niveau et réforme du système de contrôle de pressionutilisant une vanne à pointeau électrique série FCLa plage de pression absolue de la chambre de simulation d'environnement basse pression pour la vérification de la sonde est de 1 torr ~ 760 torr. Il est nécessaire que la pression de la chambre de simulation puisse être précise et constante à n'importe quel point de consigne dans cette plage, et elle peut même être contrôlée en fonction de la régler le taux de transformation de la pression. Pour cette raison, le plan de mise à niveau spécifique consiste à conserver la pompe à vide et l'électrovanne à vide sur la base du système de contrôle de pression d'origine, à remplacer le capteur et le contrôleur de pression, à supprimer le réservoir de stockage d'énergie et à augmenter la soupape d'admission d'air et la soupape d'échappement à commande numérique. Le schéma spécifique est le suivant :

(1) Manomètre capacitif de 10 torr et 1 000 torrare utilisé pour couvrir la mesure de toute la plage basse pression, garantissant ainsi la précision de mesure de toute la plage.

(2) Le contrôleur de pression à vide PID de haute précision est utilisé pour correspondre à la précision de mesure du manomètre capacitif et garantir la précision du contrôle.

(3) Installez une vanne à pointeau électrique respectivement à l'entrée d'air et à l'orifice d'échappement de la chambre à vide. La vanne à pointeau électrique est directement installée à l’entrée d’air.

(4) Le mode de contrôle adopte respectivement le mode amont et le mode aval. Le mode amont est utilisé pour contrôler la pression de l'air en dessous de 10 torr, et le mode aval est utilisé pour contrôler la pression de l'air dans la plage de 10 à 760 torr à l'aide de la vanne à pointeau électrique KAOLU (https://www.genndih.com /fr/valve-de-contrôle-de-débit-proportionnelle.htm)

(5) Comme le montre la figure 2, le mode amont consiste à maintenir la pression en amont et le débit de sortie constants, ainsi qu'à contrôler la pression de la chambre en ajustant le débit d'entrée.

(6) Comme le montre la figure 3, le mode aval consiste à maintenir la pression en amont et le débit d'entrée constants, ainsi qu'à contrôler la pression de la chambre en ajustant le débit d'échappement.

3. Test de certification du programme

Pour les deux modes de contrôle ci-dessus, deux manomètres capacitifs de 1torr et 1000torr, une vanne à pointeau électrique et un contrôleur de pression de haute précision 24 bits ont été utilisés pour effectuer le test d'évaluation. L'espace interne de la chambre à vide utilisée pour le test était de 400 × 400 × 500 mm ; le dispositif de test est représenté sur la figure 4 et la figure 5.

Lors du test du mode amont, la pompe à vide a d'abord été mise en marche, puis pompée à pleine vitesse. Ensuite, les paramètres PID du contrôleur ont été auto-réglés à environ 68 Pa. Une fois le réglage automatique terminé, 8 points de consigne de 12, 27, 40, 53, 67, 80, 93 et 107 Pa sont contrôlés respectivement. Les changements de pression d'air pendant tout le processus de contrôle sont illustrés à la figure 6. Au cours du test du mode aval, la pompe à vide a d'abord été allumée puis pompée à pleine vitesse, et la vanne à pointeau électrique d'admission d'air a été ajustée à la position de micro-admission. Ensuite, les paramètres PID du contrôleur ont été auto-réglés à environ 300 torr. Une fois le réglage automatique terminé, 5 points de consigne de 70, 200, 300, 450 et 600 Torr sont contrôlés respectivement. Les changements de pression d'air pendant tout le processus de contrôle sont illustrés à la figure 7.

En exprimant les effets de contrôle ci-dessus à différents points constants de basse pression sous forme de taux de fluctuation, la distribution du taux de fluctuation dans toute la plage représentée sur les figures 8 et 9 est obtenue. Le diagramme de distribution du taux de fluctuation montre que le taux de fluctuation peut être contrôlé avec précision dans la plage de ± 1 % dans toute la plage de basse pression. La grande fluctuation à 12 Pa est due au fait que les paramètres PID obtenus par auto-réglage à 68 Pa ne sont pas valides et qu'un auto-réglage des paramètres PID distinct est requis.

Il ressort des résultats des tests ci-dessus que la vanne à pointeau électrique peut améliorer la précision et la stabilité du contrôle de pression de plus de cinq fois, et améliorer considérablement le niveau d'automatisation et la fiabilité de la chambre de simulation d'environnement basse pression. Pour plus d'informations sur la vanne à pointeau électrique introduite, veuillez visiterhttps://www.genndih.com/fr/valve-de-contrôle-de-débit-proportionnel/valve-miniature-proportionnelle-0-32L-min.html