partager

PLUS DE DÉTAILS

Pour le contrôle cryogénique de la température dans la plage de température de l’azote liquide, les deux méthodes suivantes couramment utilisées sont actuellement utilisées :

(1) Type à immersion directe : c'est-à-dire que l'éprouvette est complètement immergée dans l'azote liquide pour le refroidissement et le contrôle de température correspondant, mais de cette manière, la température de refroidissement de l'éprouvette ne peut pas être contrôlée et ajustée dans une large plage de températures basses. Il ne peut être ajusté et contrôlé que dans une petite plage en contrôlant la pression de l'azote liquide à une température proche de -196°C.

De plus, la méthode d'immersion directe n'attend souvent pas que l'éprouvette atteigne le temps de refroidissement et de maintien, et l'azote liquide s'est pratiquement complètement volatilisé. Dans le même temps, ce type de méthode d'exploitation est relativement simple et présente des exigences élevées pour les opérateurs réels, et des accidents de sécurité peuvent survenir en cas de légère négligence.

(2) Méthode de purge à l'azote liquide : c'est-à-dire utilisation directe d'azote liquide à débit contrôlable ou d'azote liquide gazeux pour la purge afin d'ajuster et de contrôler la température à basse température de l'éprouvette. Lorsque la méthode de purge est utilisée pour le contrôle cryogénique de la température, le débit d’azote liquide ou d’azote liquide est directement lié à la stabilité et à la fiabilité de la température de l’éprouvette.

Dans le même temps, le contrôle du débit de fluide à basse température a toujours été un point difficile et douloureux dans l'industrie, qui nécessite que tous les composants enKAOLU Régulateur de pression proportionnelsur le pipeline à basse température doit avoir de bonnes caractéristiques de résistance à basse température, et le prix est très cher. Certains contrôles rudimentaires à basse température utilisent des vannes de commutation à basse température pour le contrôle marche-arrêt. Bien que le coût de la vanne soit réduit, la précision de contrôle de ce mode de commande de commutateur est extrêmement mauvaise.

De plus, la sortie du milieu à basse température est en contact direct avec l'éprouvette ou l'air dans l'échangeur thermique, et la vapeur d'eau dans l'air gèle rapidement lorsqu'elle est refroidie. À mesure que le temps de refroidissement augmente, la sortie du fluide à basse température est facilement bloquée par le gel. Il existe un besoin urgent de développer un dispositif de test capable d’atteindre un contrôle à très basse température du dispositif de contrôle central à température ambiante.

Afin de résoudre les problèmes liés au procédé de purge à l'azote liquide mentionné ci-dessus, cet article propose trois solutions pour un contrôle de température à large plage de température de l'azote liquide avec une précision différente. Le cœur technique de la solution est d'atteindre un contrôle précis de la température à basse température en ajustant le débit ou la pression de la source de gaz à température ambiante, et il n'est plus nécessaire deKAOLU Régulateur de pression proportionnelavoir une résistance à basse température. Dans le même temps, sur la base des deux solutions techniques ci-dessus, une troisième solution sous forme de chauffage électrique sera ajoutée, permettant ainsi d'atteindre un contrôle de température à basse température de plus grande précision.

Le principe et l'analyse

Dans la méthode traditionnelle de purge de contrôle de température cryogénique à l'azote liquide, il est courant d'ajuster directement le débit de purge du milieu cryogénique d'azote liquide, et en même temps de combiner le capteur de température et le contrôleur PID pour former une boucle de contrôle en boucle fermée, et enfin atteindre le contrôle de la température cryogénique en contrôlant le débit.

En analysant la méthode traditionnelle de purge à l'azote liquide mentionnée ci-dessus, on peut constater que le principe de base de la purge du milieu à basse température est de former une pression d'air plus élevée dans le réservoir d'azote liquide (stockage cryogénique Dewar) pour forcer l'azote liquide ou l'azote liquide à déborder dans la canalisation réglée pour former le fluide à basse température, et enfin le contrôle à basse température est effectué en ajustant la vitesse d'écoulement. Par conséquent, le gaz à haute pression dans le réservoir d’azote liquide est la clé de tout cela.

Tant que la pression du gaz peut être ajustée, des fluides à basse température avec différents débits peuvent également être formés dans la canalisation fixe pour atteindre l'objectif de contrôle de la température. Dans le même temps, cette méthode de réglage de la pression du gaz dans le réservoir d'azote liquide peut être atteinte à température ambiante, évitant ainsi la nécessité d'utiliser des vannes de régulation cryogéniques électriques spéciales et coûteuses pour le contrôle direct du débit du fluide cryogénique.

Sur la base de l'analyse ci-dessus, cet article conçoit les trois schémas de contrôle à basse température suivants et peut atteindre différentes précisions de contrôle.

Schéma de contrôle du débit d'admission d'air

Pour tout conteneur ayant une certaine taille d'espace, sa pression interne peut être attribuée à un état d'équilibre dynamique atteint par le flux d'entrée et de sortie. Par conséquent, si la pression du gaz dans le réservoir d’azote liquide doit être contrôlée, l’une des méthodes efficaces consiste à ajuster le débit de gaz entrant et sortant du réservoir d’azote liquide pour atteindre un équilibre dynamique.

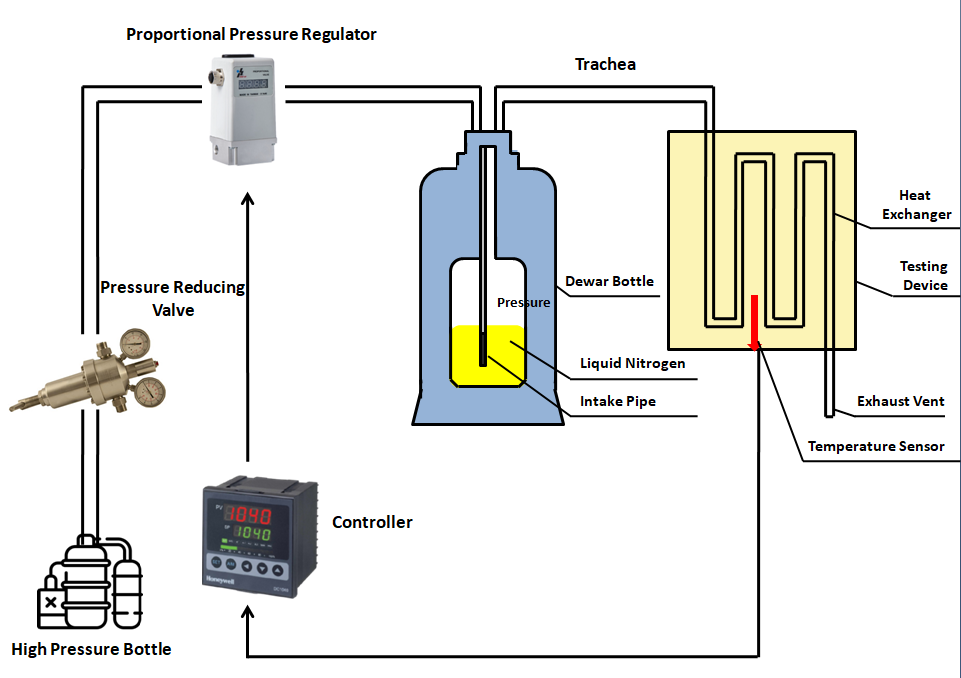

Il convient de noter que dans le système de contrôle à basse température actuel, la sortie de liquide ou la sortie de gaz du réservoir d'azote liquide est souvent directement connectée au pipeline de refroidissement de l'éprouvette. Si le débit de fluide basse température est directement contrôlé à la sortie du réservoir d’azote liquide, une vanne cryogénique est nécessaire. À ce stade, l'ouverture de sortie d'air peut être maintenue constante sans ajuster le débit, et seul le débit d'admission du réservoir d'azote liquide peut être ajusté. Le schéma spécifique est illustré à la figure 1.

.png)

On peut voir sur la figure 1 que le gaz à haute pression (généralement de l'azote) traverse le réducteur de pression pour former un gaz à pression fixe, et que le gaz à haute pression à température ambiante s'écoule à travers la vanne à pointeau électrique et le tuyau d'admission. dans l'azote liquide dans la bouteille de Dewar. Une fois que le gaz à haute pression à température ambiante entre dans l’azote liquide, l’azote liquide est évaporé et volatilisé en gaz. Le gaz volatil circule à travers l'échangeur de chaleur du dispositif de test via le tuyau de sortie de gaz tout en augmentant progressivement la pression dans le flacon Dewar scellé.

Décharge après le changeur. On peut voir qu'en ajustant la vanne à pointeau électrique installée sur la canalisation d'admission d'air, plus l'ouverture de la vanne à pointeau est grande, plus le débit d'entrée d'air est rapide, plus la volatilisation de l'azote liquide est intense, plus la pression est élevée. dans la bouteille de Dewar, et enfin le débit. Plus le débit du fluide à basse température dans l'échangeur de chaleur est rapide, plus la vitesse de refroidissement correspondante est rapide. Une autre caractéristique principale de cette solution est que la vanne à pointeau électrique peut fonctionner à température ambiante.

On peut voir que la solution pour ajuster le débit d'air d'admission à température ambiante consiste à former une boucle de contrôle en boucle fermée à basse température à travers la vanne à pointeau électrique, le capteur de température et le contrôleur de programme PID, de sorte que le contrôle ou le programme à point fixe le contrôle de la température à basse température peut être atteint. Cependant, le problème avec cette solution est que la précision du contrôle de la température est médiocre et qu'il y aura généralement des fluctuations de température de 2 à 5 °C. Les principales raisons sont les suivantes :

(1) En raison d'un certain débit de gaz à haute pression, la pression dans la bouteille de Dewar change et le changement de pression modifie le débit du fluide de refroidissement. Le processus de sublimation et le processus de changement de pression sont plus compliqués, ce qui rend le débit et la pression d'admission plus élevés. Il ne s’agit pas d’une simple relation linéaire avec la température, qui est le principal facteur à l’origine d’un contrôle imprécis de la température. À moins que la vitesse de l'ensemble du processus de conditionnement soit très rapide, il s'agit souvent d'un processus lent en action.

(2) Cette méthode technique consistant à utiliser uniquement des fluides à basse température pour le contrôle de la température présente les inconvénients d'un refroidissement rapide et d'un chauffage lent. Une fois que la température réelle dépasse la température de consigne, il faut souvent un refroidissement lent de l'éprouvette pour atteindre le rétablissement de la température. C'est une autre raison pour laquelle le contrôle des basses pressions ne peut guère atteindre une plus grande précision.

Schéma de contrôle de la pression d'admission d'air

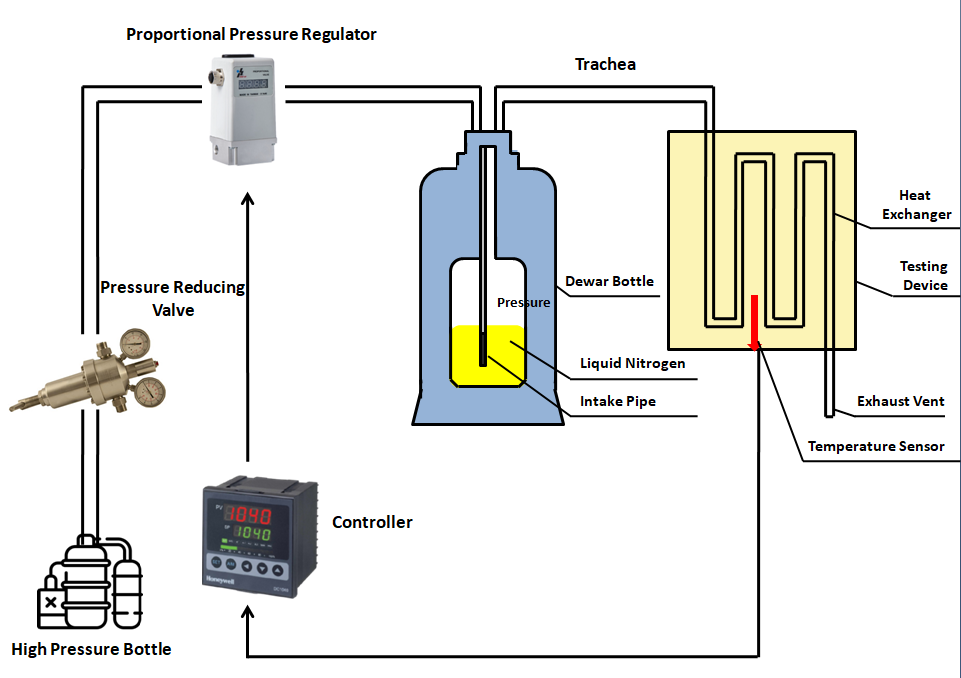

Afin de résoudre le problème de l'instabilité de la pression dans le processus de contrôle de débit mentionné ci-dessus, une autre solution proposée dans cet article consiste à contrôler directement la pression dans la bouteille de Dewar, c'est-à-dire à atteindre la pression de Dewar en ajustant et en contrôlant la pression de haute pression. -entrée de gaz sous pression à l'intérieur de la bouteille. Le schéma spécifique est illustré à la figure 2.

On peut voir sur la figure 2 que la pression du gaz à haute pression est contrôlée en fonction de la valeur définie à l'entrée d'air via un régulateur de pression proportionnel, garantissant ainsi que la pression dans la bouteille de Dewar est toujours dans un état contrôlé avec précision. Une boucle de contrôle en cascade à double boucle fermée composée d'un régulateur de pression proportionnel, d'un capteur de température et d'un contrôleur de programme PID (le régulateur de pression proportionnel est une boucle de contrôle auxiliaire, et le contrôleur PID est connecté au capteur de température et au mécanisme de régulateur de pression proportionnel dans le contrôle principal boucle).

Vous pouvez régler la pression de sortie du régulateur de pression proportionnel pour contrôler la pression du gaz dans le récipient Dewar, plus la pression dans le récipient Dewar est élevée, plus le débit du fluide à basse température circulant à travers l'échangeur de chaleur est rapide, et le taux de refroidissement correspondant est également plus rapide.

Par conséquent, le contrôleur PID ajuste automatiquement la pression du gaz dans le récipient Dewar en fonction du point de consigne ou du programme défini, de sorte qu'un contrôle plus précis de la température cryogénique puisse être atteint et que l'incertitude de contrôle provoquée par le processus de sublimation compliqué puisse être évitée. Par rapport au schéma de contrôle de débit mentionné ci-dessus, la structure du schéma de contrôle de pression est également très simple, ce qui améliore la précision de contrôle de température du système de contrôle de température, tout en conservant l'avantage de pouvoir s'ajuster à température ambiante.

Un autre avantage exceptionnel du système de contrôle de la pression est qu'il peut contrôler la basse température des éprouvettes de grande taille, principalement parce que le contrôle de la pression dans la bouteille Dewar d'azote liquide de grande taille est beaucoup plus pratique et précis que le contrôle du débit. Le schéma de contrôle du débit en raison de la limitation de la plage de réglage du débit par le calibre du régulateur de pression proportionnel, la vitesse de réponse lente du régulateur de pression proportionnel de grand diamètre entraînera également des erreurs dans le contrôle de la température.

Bien que le schéma de contrôle de la pression soit une mise à niveau du schéma de contrôle du débit, il améliore également la précision du contrôle de la température. Cela ne résout toujours pas les inconvénients d'un refroidissement rapide mais d'une récupération lente de la température dans la méthode de refroidissement unique, et il existe toujours des problèmes de précision limitée du contrôle de la température et de vitesse lente du contrôle de la température.

Schéma de contrôle de la pression d'admission auxiliaire du chauffage électrique

Afin de résoudre complètement le problème de la faible précision du contrôle de la température et de la vitesse lente provoqués par le bloc de refroidissement en mode de refroidissement unique mais par la lente récupération de la température. Cet article propose un autre schéma d'optimisation, c'est-à-dire basé sur le schéma de contrôle de la pression d'admission.

Un radiateur électrique est ajouté pour assurer la fonction de chauffage, fournissant ainsi un dispositif de chauffage actif pour coopérer avec le système de refroidissement pour former un système à double action de froid et de chaleur. Lorsque la température de l'éprouvette est inférieure à la valeur définie, le chauffage actif automatique effectue un réglage fin, de sorte que la température puisse revenir rapidement à la valeur définie. Cela peut également améliorer considérablement la précision du contrôle de la température. Le schéma spécifique est illustré à la figure 3.

.png)

Comme le montre la figure 3, le schéma d'optimisation consiste à ajouter un radiateur électrique sur la base du schéma illustré à la figure 2, c'est-à-dire à ajouter un canal de contrôle de la température avec une fonction de chauffage pur. Parallèlement, afin de soutenir la réalisation de cette fonction de chauffage, en plus de l'ajout d'un capteur de température, un régulateur PID double canal deSérie QKL de KAOLUest également utilisé.

En conséquence, deux boucles de contrôle indépendantes sont formées, une boucle contrôle la pression d'admission pour atteindre un réglage approximatif de la basse température, et l'autre boucle contrôle le chauffage pour atteindre un réglage précis de la basse température, garantissant ainsi la vitesse et la précision du contrôle de la température au niveau du niveau de température. en même temps.

La solution proposée dans cet article résout complètement le problème de la nécessité d'être équipé de vannes de régulation électriques basse température coûteuses dans le contrôle à basse température de la zone de température de l'azote liquide dans le passé, et résout également le problème de la mauvaise précision du contrôle de la température de vannes de commutation basse température.

Les trois solutions décrites dans cet article sont applicables et répondent au contrôle de la température de différentes exigences dans une large gamme de plages de température de l'azote liquide, et peuvent être sélectionnées et utilisées en fonction de situations spécifiques dans des applications pratiques. Parmi eux, la plage de contrôle de température applicable du schéma de contrôle du débit et de la pression est de 0°C~-150°C, tandis que la plage de température contrôlable du schéma de contrôle de la pression après la fonction de chauffage d'appoint est de 150°C~-150°C. , la température limite supérieure est ici principalement affectée par la détermination de la résistance à basse température du radiateur.

Tous les schémas de contrôle à basse température mentionnés ci-dessus ne s'appliquent qu'à la forme de purge de l'azote liquide gazeux, de sorte que la température n'est pas très basse, mais ils fournissent une référence technique pour le refroidissement à flux direct et le contrôle de la température du milieu d'azote liquide à basse température.

Pour plus d'informations sur le régulateur de pression proportionnel série QKL de KAOLU , veuillez visiter notresite web!

(1) Type à immersion directe : c'est-à-dire que l'éprouvette est complètement immergée dans l'azote liquide pour le refroidissement et le contrôle de température correspondant, mais de cette manière, la température de refroidissement de l'éprouvette ne peut pas être contrôlée et ajustée dans une large plage de températures basses. Il ne peut être ajusté et contrôlé que dans une petite plage en contrôlant la pression de l'azote liquide à une température proche de -196°C.

De plus, la méthode d'immersion directe n'attend souvent pas que l'éprouvette atteigne le temps de refroidissement et de maintien, et l'azote liquide s'est pratiquement complètement volatilisé. Dans le même temps, ce type de méthode d'exploitation est relativement simple et présente des exigences élevées pour les opérateurs réels, et des accidents de sécurité peuvent survenir en cas de légère négligence.

(2) Méthode de purge à l'azote liquide : c'est-à-dire utilisation directe d'azote liquide à débit contrôlable ou d'azote liquide gazeux pour la purge afin d'ajuster et de contrôler la température à basse température de l'éprouvette. Lorsque la méthode de purge est utilisée pour le contrôle cryogénique de la température, le débit d’azote liquide ou d’azote liquide est directement lié à la stabilité et à la fiabilité de la température de l’éprouvette.

Dans le même temps, le contrôle du débit de fluide à basse température a toujours été un point difficile et douloureux dans l'industrie, qui nécessite que tous les composants enKAOLU Régulateur de pression proportionnelsur le pipeline à basse température doit avoir de bonnes caractéristiques de résistance à basse température, et le prix est très cher. Certains contrôles rudimentaires à basse température utilisent des vannes de commutation à basse température pour le contrôle marche-arrêt. Bien que le coût de la vanne soit réduit, la précision de contrôle de ce mode de commande de commutateur est extrêmement mauvaise.

De plus, la sortie du milieu à basse température est en contact direct avec l'éprouvette ou l'air dans l'échangeur thermique, et la vapeur d'eau dans l'air gèle rapidement lorsqu'elle est refroidie. À mesure que le temps de refroidissement augmente, la sortie du fluide à basse température est facilement bloquée par le gel. Il existe un besoin urgent de développer un dispositif de test capable d’atteindre un contrôle à très basse température du dispositif de contrôle central à température ambiante.

Afin de résoudre les problèmes liés au procédé de purge à l'azote liquide mentionné ci-dessus, cet article propose trois solutions pour un contrôle de température à large plage de température de l'azote liquide avec une précision différente. Le cœur technique de la solution est d'atteindre un contrôle précis de la température à basse température en ajustant le débit ou la pression de la source de gaz à température ambiante, et il n'est plus nécessaire deKAOLU Régulateur de pression proportionnelavoir une résistance à basse température. Dans le même temps, sur la base des deux solutions techniques ci-dessus, une troisième solution sous forme de chauffage électrique sera ajoutée, permettant ainsi d'atteindre un contrôle de température à basse température de plus grande précision.

Le principe et l'analyse

Dans la méthode traditionnelle de purge de contrôle de température cryogénique à l'azote liquide, il est courant d'ajuster directement le débit de purge du milieu cryogénique d'azote liquide, et en même temps de combiner le capteur de température et le contrôleur PID pour former une boucle de contrôle en boucle fermée, et enfin atteindre le contrôle de la température cryogénique en contrôlant le débit.

En analysant la méthode traditionnelle de purge à l'azote liquide mentionnée ci-dessus, on peut constater que le principe de base de la purge du milieu à basse température est de former une pression d'air plus élevée dans le réservoir d'azote liquide (stockage cryogénique Dewar) pour forcer l'azote liquide ou l'azote liquide à déborder dans la canalisation réglée pour former le fluide à basse température, et enfin le contrôle à basse température est effectué en ajustant la vitesse d'écoulement. Par conséquent, le gaz à haute pression dans le réservoir d’azote liquide est la clé de tout cela.

Tant que la pression du gaz peut être ajustée, des fluides à basse température avec différents débits peuvent également être formés dans la canalisation fixe pour atteindre l'objectif de contrôle de la température. Dans le même temps, cette méthode de réglage de la pression du gaz dans le réservoir d'azote liquide peut être atteinte à température ambiante, évitant ainsi la nécessité d'utiliser des vannes de régulation cryogéniques électriques spéciales et coûteuses pour le contrôle direct du débit du fluide cryogénique.

Sur la base de l'analyse ci-dessus, cet article conçoit les trois schémas de contrôle à basse température suivants et peut atteindre différentes précisions de contrôle.

Schéma de contrôle du débit d'admission d'air

Pour tout conteneur ayant une certaine taille d'espace, sa pression interne peut être attribuée à un état d'équilibre dynamique atteint par le flux d'entrée et de sortie. Par conséquent, si la pression du gaz dans le réservoir d’azote liquide doit être contrôlée, l’une des méthodes efficaces consiste à ajuster le débit de gaz entrant et sortant du réservoir d’azote liquide pour atteindre un équilibre dynamique.

Il convient de noter que dans le système de contrôle à basse température actuel, la sortie de liquide ou la sortie de gaz du réservoir d'azote liquide est souvent directement connectée au pipeline de refroidissement de l'éprouvette. Si le débit de fluide basse température est directement contrôlé à la sortie du réservoir d’azote liquide, une vanne cryogénique est nécessaire. À ce stade, l'ouverture de sortie d'air peut être maintenue constante sans ajuster le débit, et seul le débit d'admission du réservoir d'azote liquide peut être ajusté. Le schéma spécifique est illustré à la figure 1.

.png)

On peut voir sur la figure 1 que le gaz à haute pression (généralement de l'azote) traverse le réducteur de pression pour former un gaz à pression fixe, et que le gaz à haute pression à température ambiante s'écoule à travers la vanne à pointeau électrique et le tuyau d'admission. dans l'azote liquide dans la bouteille de Dewar. Une fois que le gaz à haute pression à température ambiante entre dans l’azote liquide, l’azote liquide est évaporé et volatilisé en gaz. Le gaz volatil circule à travers l'échangeur de chaleur du dispositif de test via le tuyau de sortie de gaz tout en augmentant progressivement la pression dans le flacon Dewar scellé.

Décharge après le changeur. On peut voir qu'en ajustant la vanne à pointeau électrique installée sur la canalisation d'admission d'air, plus l'ouverture de la vanne à pointeau est grande, plus le débit d'entrée d'air est rapide, plus la volatilisation de l'azote liquide est intense, plus la pression est élevée. dans la bouteille de Dewar, et enfin le débit. Plus le débit du fluide à basse température dans l'échangeur de chaleur est rapide, plus la vitesse de refroidissement correspondante est rapide. Une autre caractéristique principale de cette solution est que la vanne à pointeau électrique peut fonctionner à température ambiante.

On peut voir que la solution pour ajuster le débit d'air d'admission à température ambiante consiste à former une boucle de contrôle en boucle fermée à basse température à travers la vanne à pointeau électrique, le capteur de température et le contrôleur de programme PID, de sorte que le contrôle ou le programme à point fixe le contrôle de la température à basse température peut être atteint. Cependant, le problème avec cette solution est que la précision du contrôle de la température est médiocre et qu'il y aura généralement des fluctuations de température de 2 à 5 °C. Les principales raisons sont les suivantes :

(1) En raison d'un certain débit de gaz à haute pression, la pression dans la bouteille de Dewar change et le changement de pression modifie le débit du fluide de refroidissement. Le processus de sublimation et le processus de changement de pression sont plus compliqués, ce qui rend le débit et la pression d'admission plus élevés. Il ne s’agit pas d’une simple relation linéaire avec la température, qui est le principal facteur à l’origine d’un contrôle imprécis de la température. À moins que la vitesse de l'ensemble du processus de conditionnement soit très rapide, il s'agit souvent d'un processus lent en action.

(2) Cette méthode technique consistant à utiliser uniquement des fluides à basse température pour le contrôle de la température présente les inconvénients d'un refroidissement rapide et d'un chauffage lent. Une fois que la température réelle dépasse la température de consigne, il faut souvent un refroidissement lent de l'éprouvette pour atteindre le rétablissement de la température. C'est une autre raison pour laquelle le contrôle des basses pressions ne peut guère atteindre une plus grande précision.

Schéma de contrôle de la pression d'admission d'air

Afin de résoudre le problème de l'instabilité de la pression dans le processus de contrôle de débit mentionné ci-dessus, une autre solution proposée dans cet article consiste à contrôler directement la pression dans la bouteille de Dewar, c'est-à-dire à atteindre la pression de Dewar en ajustant et en contrôlant la pression de haute pression. -entrée de gaz sous pression à l'intérieur de la bouteille. Le schéma spécifique est illustré à la figure 2.

On peut voir sur la figure 2 que la pression du gaz à haute pression est contrôlée en fonction de la valeur définie à l'entrée d'air via un régulateur de pression proportionnel, garantissant ainsi que la pression dans la bouteille de Dewar est toujours dans un état contrôlé avec précision. Une boucle de contrôle en cascade à double boucle fermée composée d'un régulateur de pression proportionnel, d'un capteur de température et d'un contrôleur de programme PID (le régulateur de pression proportionnel est une boucle de contrôle auxiliaire, et le contrôleur PID est connecté au capteur de température et au mécanisme de régulateur de pression proportionnel dans le contrôle principal boucle).

Vous pouvez régler la pression de sortie du régulateur de pression proportionnel pour contrôler la pression du gaz dans le récipient Dewar, plus la pression dans le récipient Dewar est élevée, plus le débit du fluide à basse température circulant à travers l'échangeur de chaleur est rapide, et le taux de refroidissement correspondant est également plus rapide.

Par conséquent, le contrôleur PID ajuste automatiquement la pression du gaz dans le récipient Dewar en fonction du point de consigne ou du programme défini, de sorte qu'un contrôle plus précis de la température cryogénique puisse être atteint et que l'incertitude de contrôle provoquée par le processus de sublimation compliqué puisse être évitée. Par rapport au schéma de contrôle de débit mentionné ci-dessus, la structure du schéma de contrôle de pression est également très simple, ce qui améliore la précision de contrôle de température du système de contrôle de température, tout en conservant l'avantage de pouvoir s'ajuster à température ambiante.

Un autre avantage exceptionnel du système de contrôle de la pression est qu'il peut contrôler la basse température des éprouvettes de grande taille, principalement parce que le contrôle de la pression dans la bouteille Dewar d'azote liquide de grande taille est beaucoup plus pratique et précis que le contrôle du débit. Le schéma de contrôle du débit en raison de la limitation de la plage de réglage du débit par le calibre du régulateur de pression proportionnel, la vitesse de réponse lente du régulateur de pression proportionnel de grand diamètre entraînera également des erreurs dans le contrôle de la température.

Bien que le schéma de contrôle de la pression soit une mise à niveau du schéma de contrôle du débit, il améliore également la précision du contrôle de la température. Cela ne résout toujours pas les inconvénients d'un refroidissement rapide mais d'une récupération lente de la température dans la méthode de refroidissement unique, et il existe toujours des problèmes de précision limitée du contrôle de la température et de vitesse lente du contrôle de la température.

Schéma de contrôle de la pression d'admission auxiliaire du chauffage électrique

Afin de résoudre complètement le problème de la faible précision du contrôle de la température et de la vitesse lente provoqués par le bloc de refroidissement en mode de refroidissement unique mais par la lente récupération de la température. Cet article propose un autre schéma d'optimisation, c'est-à-dire basé sur le schéma de contrôle de la pression d'admission.

Un radiateur électrique est ajouté pour assurer la fonction de chauffage, fournissant ainsi un dispositif de chauffage actif pour coopérer avec le système de refroidissement pour former un système à double action de froid et de chaleur. Lorsque la température de l'éprouvette est inférieure à la valeur définie, le chauffage actif automatique effectue un réglage fin, de sorte que la température puisse revenir rapidement à la valeur définie. Cela peut également améliorer considérablement la précision du contrôle de la température. Le schéma spécifique est illustré à la figure 3.

.png)

Comme le montre la figure 3, le schéma d'optimisation consiste à ajouter un radiateur électrique sur la base du schéma illustré à la figure 2, c'est-à-dire à ajouter un canal de contrôle de la température avec une fonction de chauffage pur. Parallèlement, afin de soutenir la réalisation de cette fonction de chauffage, en plus de l'ajout d'un capteur de température, un régulateur PID double canal deSérie QKL de KAOLUest également utilisé.

En conséquence, deux boucles de contrôle indépendantes sont formées, une boucle contrôle la pression d'admission pour atteindre un réglage approximatif de la basse température, et l'autre boucle contrôle le chauffage pour atteindre un réglage précis de la basse température, garantissant ainsi la vitesse et la précision du contrôle de la température au niveau du niveau de température. en même temps.

La solution proposée dans cet article résout complètement le problème de la nécessité d'être équipé de vannes de régulation électriques basse température coûteuses dans le contrôle à basse température de la zone de température de l'azote liquide dans le passé, et résout également le problème de la mauvaise précision du contrôle de la température de vannes de commutation basse température.

Les trois solutions décrites dans cet article sont applicables et répondent au contrôle de la température de différentes exigences dans une large gamme de plages de température de l'azote liquide, et peuvent être sélectionnées et utilisées en fonction de situations spécifiques dans des applications pratiques. Parmi eux, la plage de contrôle de température applicable du schéma de contrôle du débit et de la pression est de 0°C~-150°C, tandis que la plage de température contrôlable du schéma de contrôle de la pression après la fonction de chauffage d'appoint est de 150°C~-150°C. , la température limite supérieure est ici principalement affectée par la détermination de la résistance à basse température du radiateur.

Tous les schémas de contrôle à basse température mentionnés ci-dessus ne s'appliquent qu'à la forme de purge de l'azote liquide gazeux, de sorte que la température n'est pas très basse, mais ils fournissent une référence technique pour le refroidissement à flux direct et le contrôle de la température du milieu d'azote liquide à basse température.

Pour plus d'informations sur le régulateur de pression proportionnel série QKL de KAOLU , veuillez visiter notresite web!