分享

详情

现在流量控制的方法

流量控制和压力控制之间的相互作用可以为工业应用创造新的工艺方法。

在学校,工程师被教导流量控制和压力控制是相关但不同的概念——控制流量侧重于体积,而控制压力侧重于力。然而,在实际应用中,通常是两者之间的相互作用为创新者提供了创建强大的新工艺方法的机会。近年来,这样的机会变得更加令人兴奋。流动化学和连续型制造的发展为计量和在线混合的稳态流量控制的长期传统带来了新的变化。进一步将流量控制扩展到液位控制、温度控制、pH 控制甚至涂层重量控制。

压力和流量控制之间的相互作用

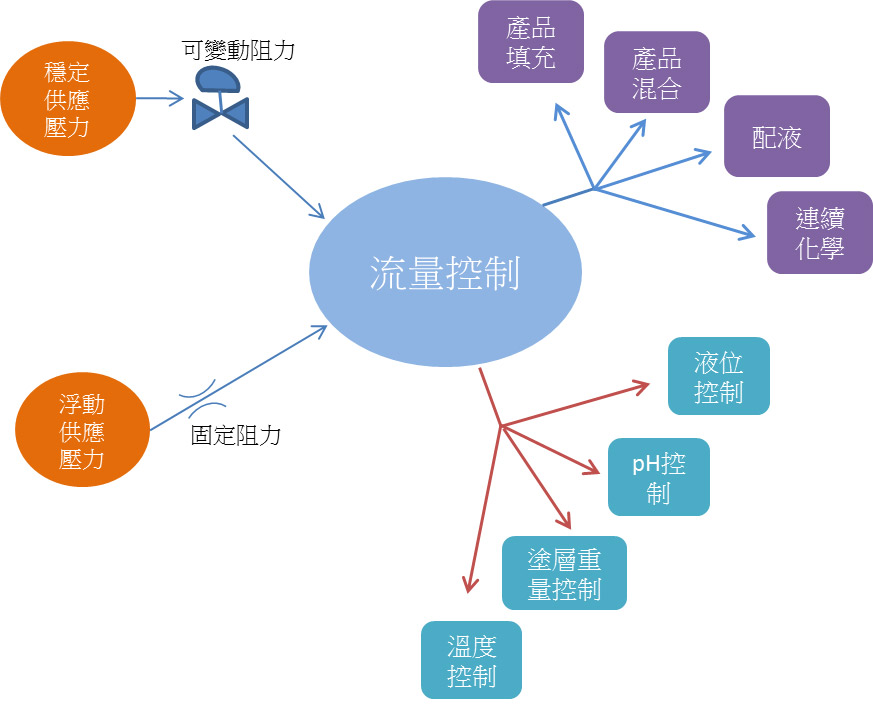

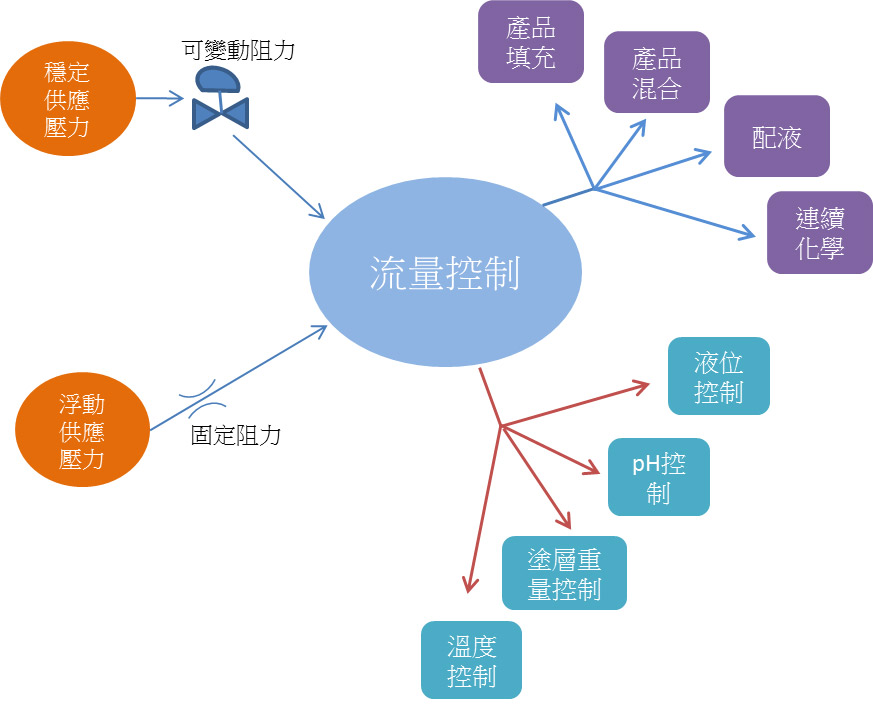

随着创新者不断突破以适应各种工艺流程,我们先来回顾流量控制和压力控制系统如何融合以创建新的流程方法。下图提供了相互作用的概览,其中压力控制有助于流量控制,然后流量控制用于直接应用或辅助其他变量的控制。如图所示,压力和流量通常一起工作以实现指定的结果。在一种配置中,可以用恒定的供应压力和可变的阻力(例如控制阀或电磁阀)来控制流量。在另一种配置中,可以通过将供应压力改变为固定阻力来实现流量控制。

恒定供应压力下在不同的阻力来调节流量

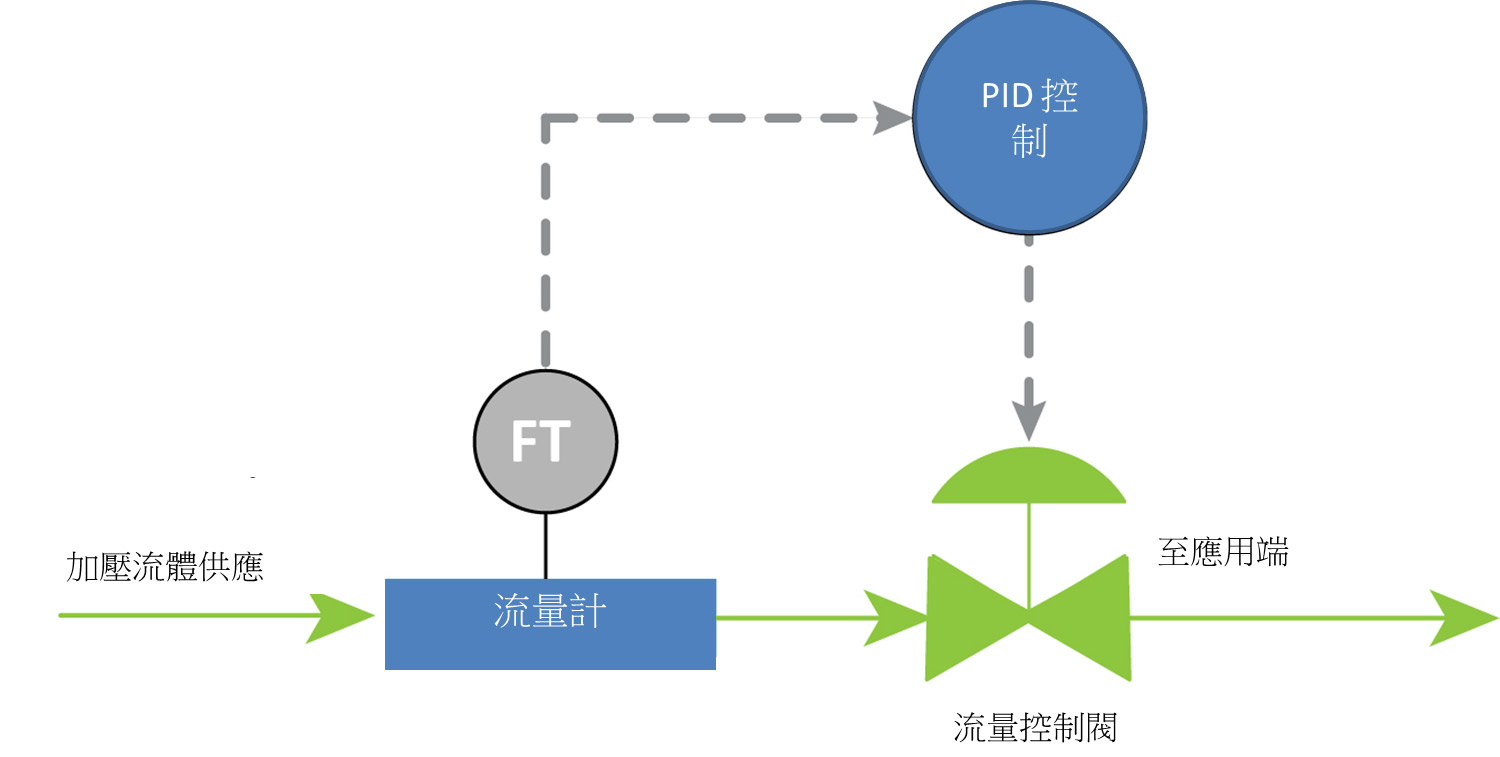

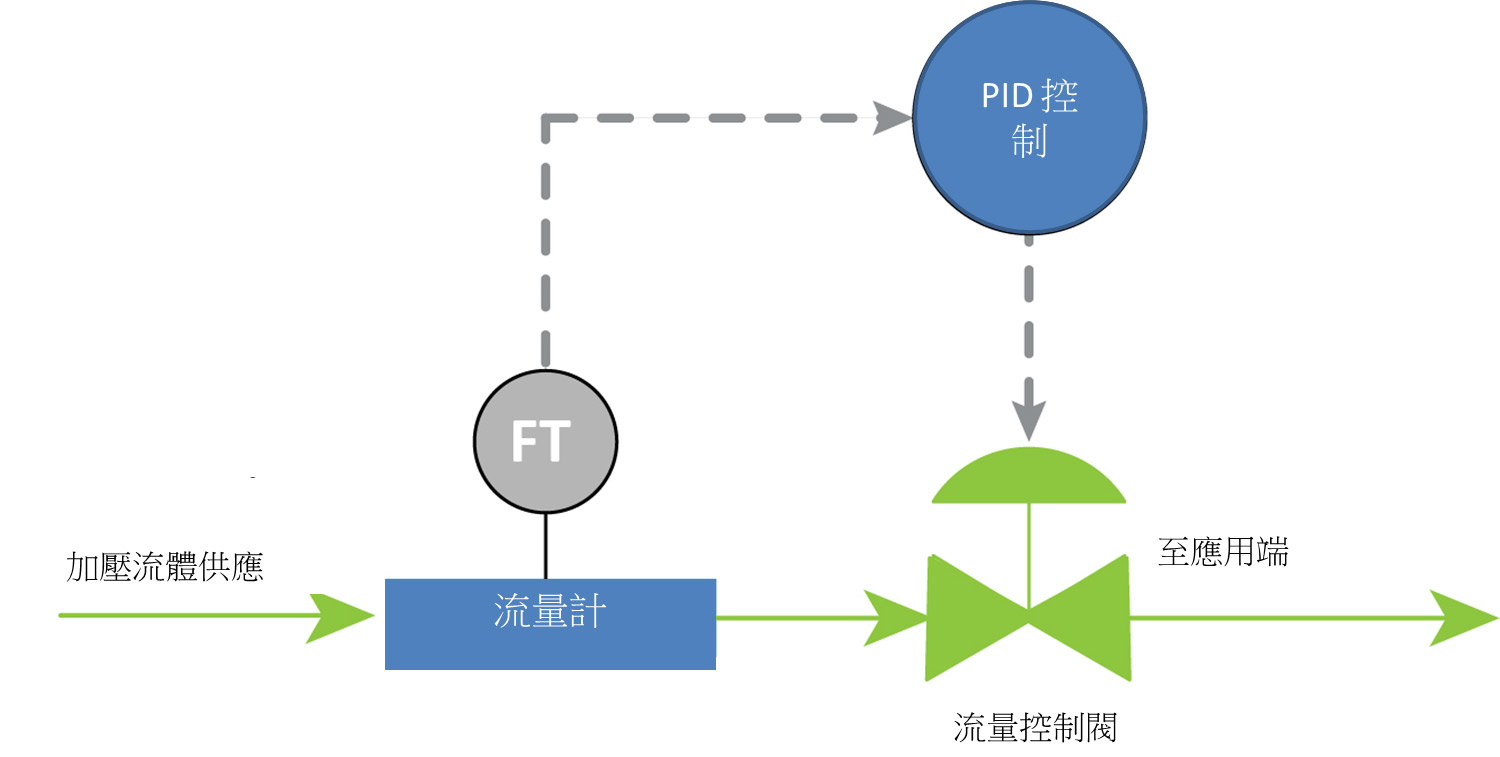

通过多个步骤处理流体的大型制造工厂提供了流量控制的经典案例,其中将具有恒定供应压力的流体发送到带有流量计和控制阀的PID控制回路。在这种情况下,工程师可以通过控制球形流量控制阀来变更流量。流量控制阀根据流量计和 PID 控制器进行调整,提供可变阻力以实现所需的流量设定点(下图)。

恒定阻力下在不同的供应压力来调节流量

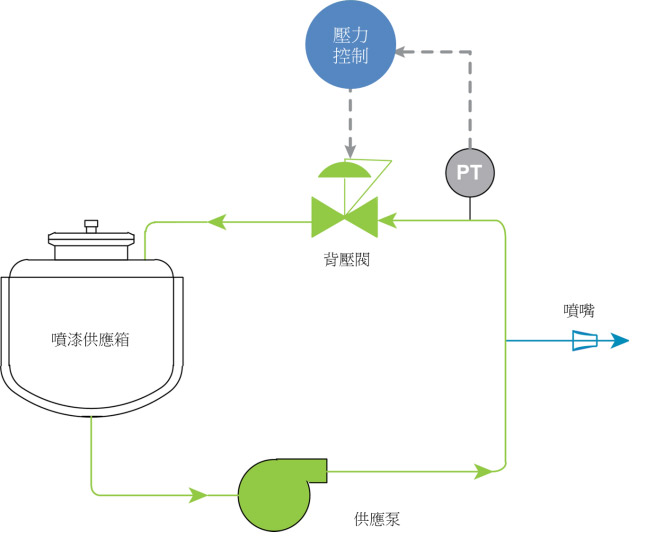

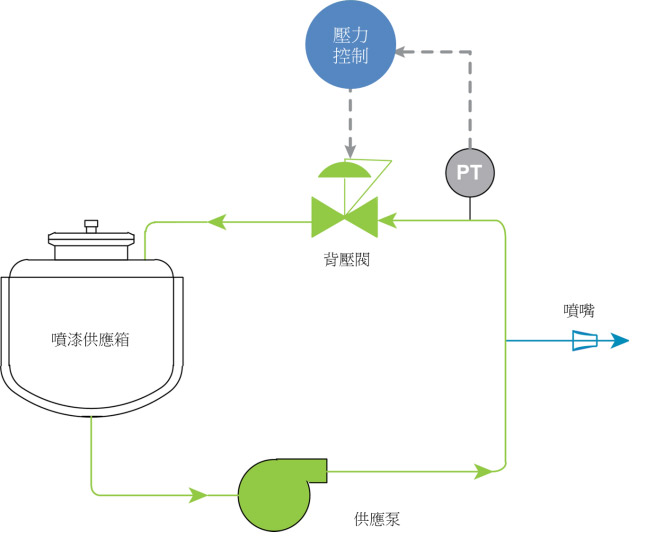

喷漆系统提供了使用可变压力和恒定阻力的示例(下图)。有一个泵来保持流体涂料的循环,并且喷嘴需要施加各种压力才能达到适当的流量。背压阀通常用于控制再循环回路中的压力。喷嘴的阻力被认为是一个固定阻力,可以通过流量系数或孔口等效值来近似。考虑到几乎所有工业流体过程都是湍流(甚至是粘性涂料喷涂),流速可以近似为所施加压力的平方根。微压背压阀提供可变压力来控制流量。

直接流量控制应用和现代流动化学

上述稳态过程控制策略已在化学工业中用于计量和灌装等过程中数十年。然而,在过去的 20 年里,创新发展产生了利用流量和压力控制之间相互作用的新方法。制药、精细化工和农化行业使用精确的压力和流量控制技术加速了从间歇式反应容器转向在线混合和连续反应化学。这些发展得益于极其可靠和精确的科里奥利流量计以及对简化和更灵活流程的渴望。在连续流动反应器过程中,反应物的精确流量控制可确保适当的比例控制以实现一致的反应,从而产生优质的最终产品。反应器系统专为平衡管理、停留时间和反应速度而设计。设计通常通过精密液体科里奥利质量流量计 (MFM) 和气体质量流量控制器 (MFC) 来计量反应物。将流体计量加入反应器中,在该反应器中在线连续进行转化。

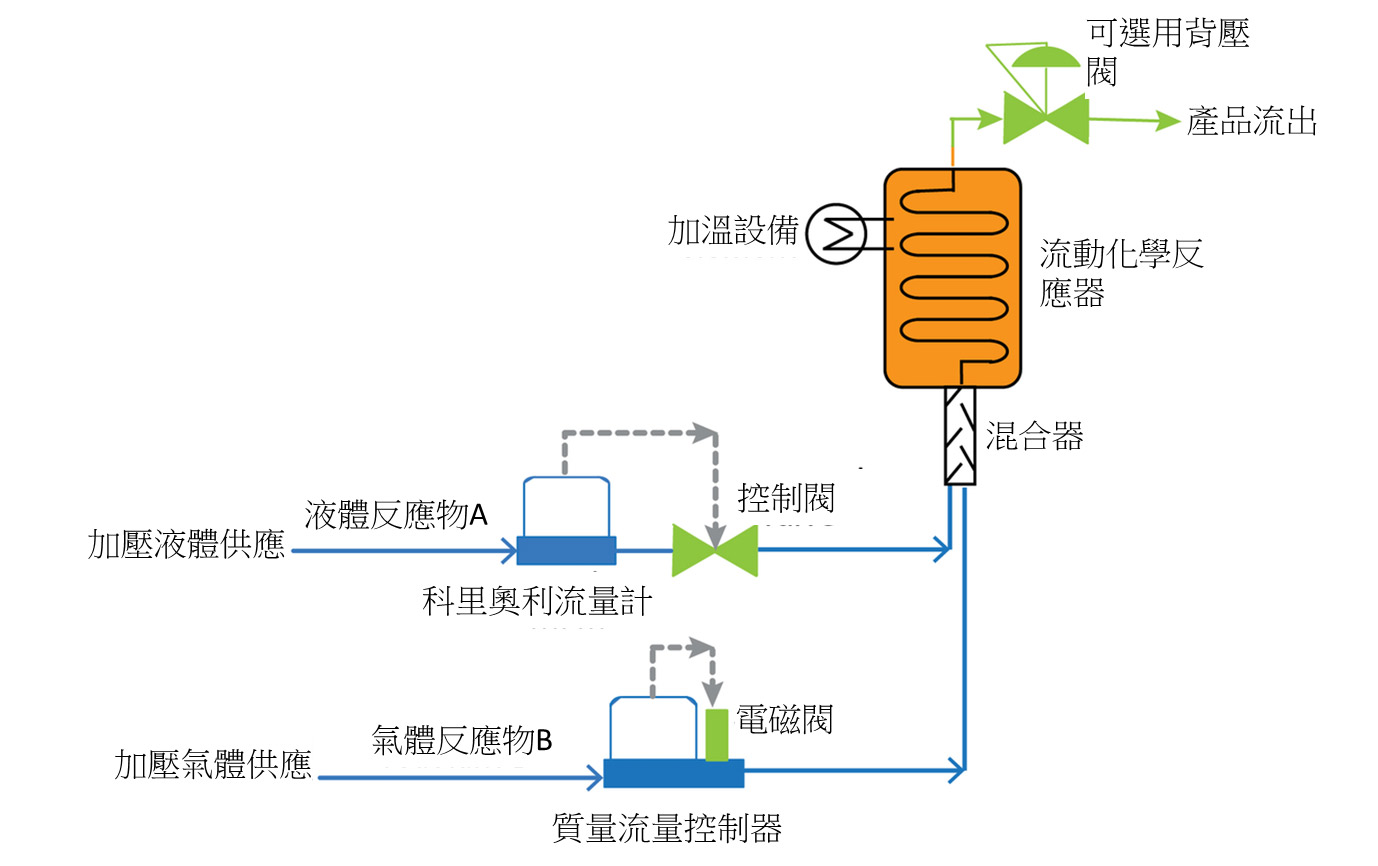

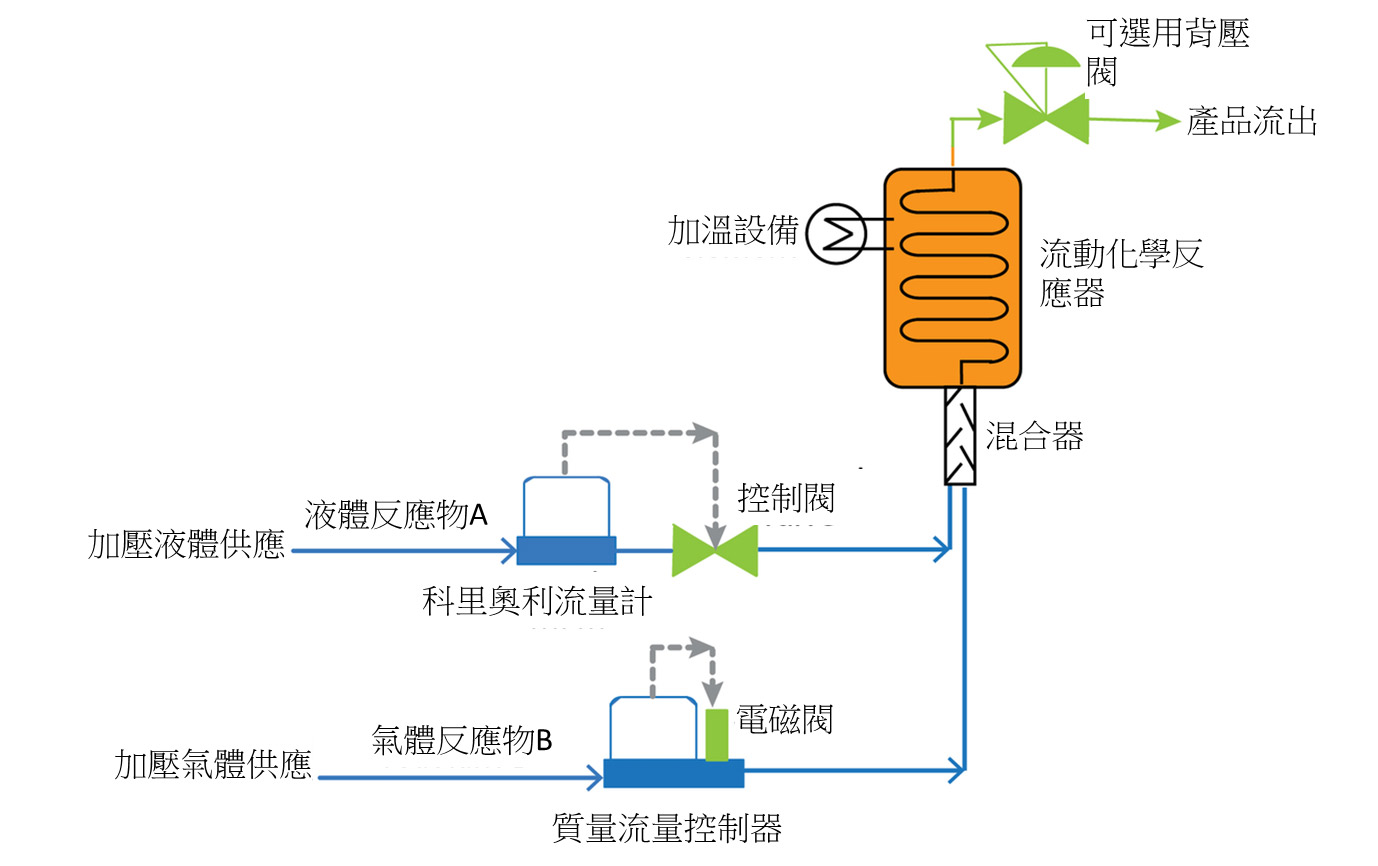

在下图示例中,通过与控制阀配对的液体科里奥利 MFM 以恒定压力供应液体以控制流量。同时,恒定供应压力的气体通过气体 MFC 计量以控制流量。它们在反应器入口混合在一起并连续流过反应器。控制温度以优化反应,可选用微压背压阀来提高反应速率或控制某些副产物的阶段。这种设计可用于氢化等工艺。类似的设计适用于在线产品混合,其中成分在现代稳态连续制造过程中计量和混合,以达到所需的成分比例。

控制流量以控制其他变量

进一步扩展压力和流量控制的相互作用,流量控制可用于影响其他变量,如 pH 值、液位、温度或涂层重量。

串级控制案例

串级控制使用两个反馈回路,一个主要的外部控制回路向次要的内部控制回路发送一个设定点信号。它们一起控制最终的过程变量。当内回路对设定点变化做出快速响应并且控制对变化(液位、温度、pH 值等)响应缓慢的主要外回路时,串级控制效果很好。串级控制回路通常被设计成二级内循环控制流量,一级外循环调整流量设定点以实现所需的最终过程变量。这种安排的优点是内循环将快速响应过程扰动并向外循环发送信号,避免最终过程变量的大偏移。

pH串级控制应用

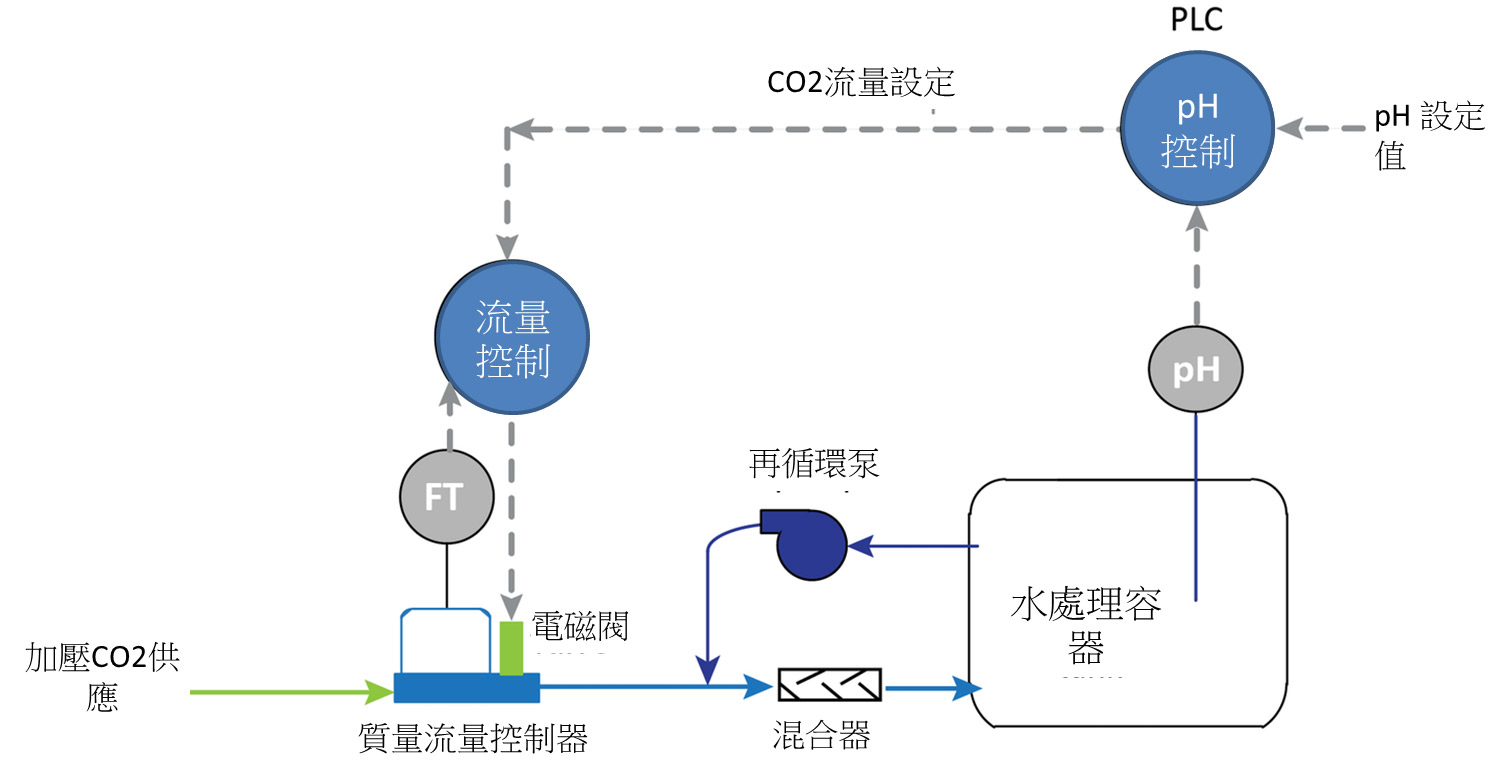

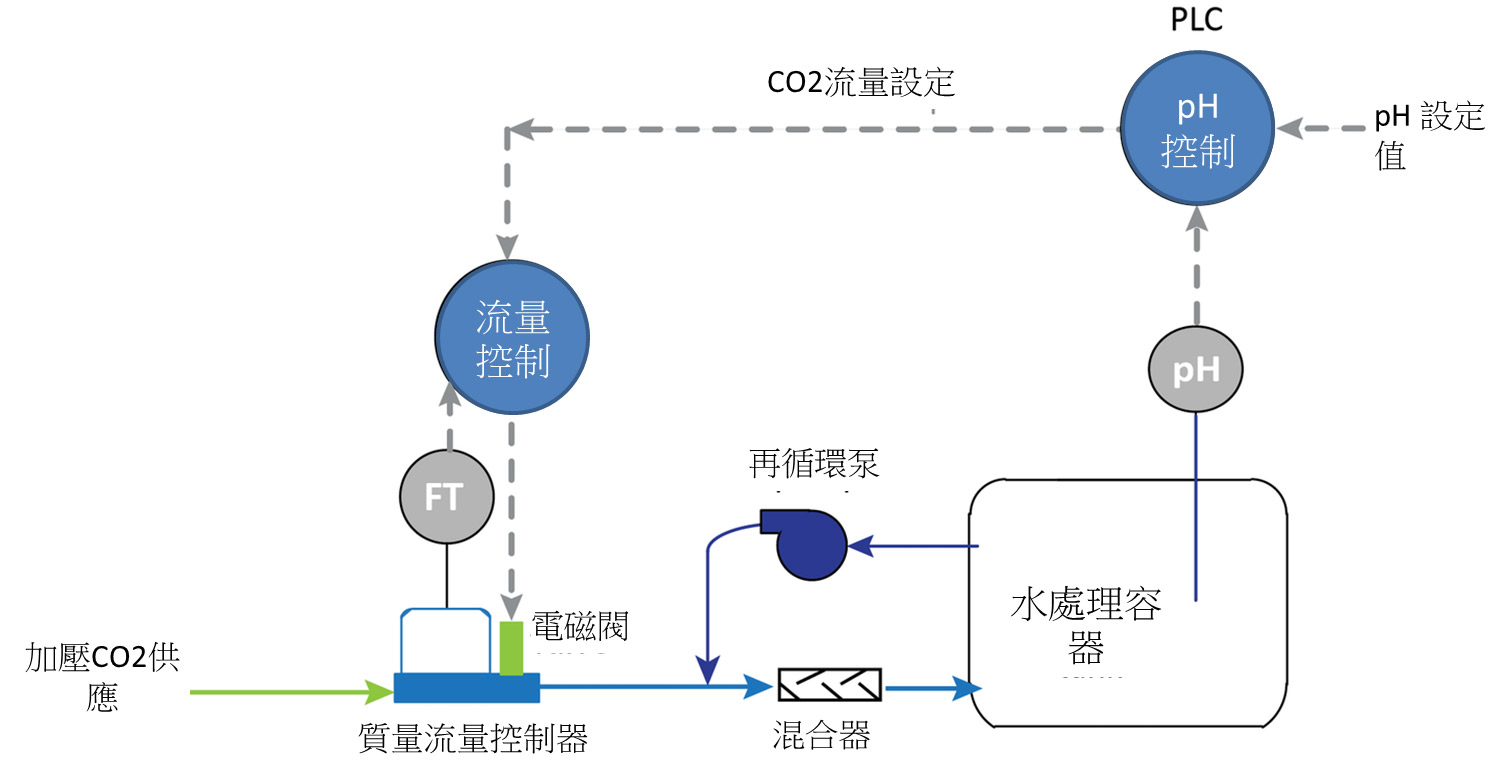

在一个案例研究中,一家水处理设施正在设计一个 pH 值控制系统,其中将 CO2 喷射到水体中以控制水的 pH 值。(参见下图。)该应用涉及需要在较宽的流量范围内控制质量流量以满足不同体积的水,同时减少 CO2 注入和水的 pH 值变化之间的时间延迟。

pH值的设定点是在可编程逻辑控制器 (PLC) 中建立的。水中的 pH 计向 PLC 发送信号,PLC 会调整 MFC 的设定值以达到目标 pH。MFC 中广泛的流量控制允许系统设计适用于各种水箱尺寸,并且 MFC 的通信功能促进了与 PLC 的轻松配对。

温度串级控制

冷却控制回路在化学过程和制造工厂中无处不在,用于控制各种系统中的温度。从酿造或发酵室到化学制造工厂,甚至数据中心冷却,温度控制都是一个重要的过程变量。即使在严格的操作窗口内,精确的冷却液流量控制也有助于保持准确的过程温度。在典型的冷却或冷却器回路中,冷却流体以能够维持目标温度的流速输送到过程中。在某些设计中可以使用微压背压阀来控制再循环回路中的冷却流体压力来控制流量,如上图中的喷嘴示例所示。通过恒定孔口的可变压力提供适当的流量,该流量串级以控制最终温度的过程。过程温度向压力控制回路发送信号,压力控制回路变化以调节流量以保持温度受控。由于精度在此类冷水机组回路压力控制系统中尤为重要,因此带压力比例阀的圆顶加载直接密封隔膜阀是理想的解决方案。随着温度需求的变化或温度设定点的变化,圆顶加载的直接密封隔膜阀会快速调整以保持冷却液流量控制,从而使温度保持在目标值。

结语

虽然其中许多示例为经验丰富的过程工程师所熟悉,但流量控制阀、压力比例阀、仪表和自动化系统的持续改进正在创造突破性的机会。通过重新检查流量和压力相互作用的方式,通常可以想象使用可用控制组件的新方法和创新方法来满足具有挑战性的应用要求,并为世界一流的制造开发改进系统。

希望您喜欢本篇内容,若想进一步了解我们的产品,欢迎点选网址或来电洽询,期盼我们能为您找到适合的产品。

流量控制和压力控制之间的相互作用可以为工业应用创造新的工艺方法。

在学校,工程师被教导流量控制和压力控制是相关但不同的概念——控制流量侧重于体积,而控制压力侧重于力。然而,在实际应用中,通常是两者之间的相互作用为创新者提供了创建强大的新工艺方法的机会。近年来,这样的机会变得更加令人兴奋。流动化学和连续型制造的发展为计量和在线混合的稳态流量控制的长期传统带来了新的变化。进一步将流量控制扩展到液位控制、温度控制、pH 控制甚至涂层重量控制。

压力和流量控制之间的相互作用

随着创新者不断突破以适应各种工艺流程,我们先来回顾流量控制和压力控制系统如何融合以创建新的流程方法。下图提供了相互作用的概览,其中压力控制有助于流量控制,然后流量控制用于直接应用或辅助其他变量的控制。如图所示,压力和流量通常一起工作以实现指定的结果。在一种配置中,可以用恒定的供应压力和可变的阻力(例如控制阀或电磁阀)来控制流量。在另一种配置中,可以通过将供应压力改变为固定阻力来实现流量控制。

恒定供应压力下在不同的阻力来调节流量

通过多个步骤处理流体的大型制造工厂提供了流量控制的经典案例,其中将具有恒定供应压力的流体发送到带有流量计和控制阀的PID控制回路。在这种情况下,工程师可以通过控制球形流量控制阀来变更流量。流量控制阀根据流量计和 PID 控制器进行调整,提供可变阻力以实现所需的流量设定点(下图)。

恒定阻力下在不同的供应压力来调节流量

喷漆系统提供了使用可变压力和恒定阻力的示例(下图)。有一个泵来保持流体涂料的循环,并且喷嘴需要施加各种压力才能达到适当的流量。背压阀通常用于控制再循环回路中的压力。喷嘴的阻力被认为是一个固定阻力,可以通过流量系数或孔口等效值来近似。考虑到几乎所有工业流体过程都是湍流(甚至是粘性涂料喷涂),流速可以近似为所施加压力的平方根。微压背压阀提供可变压力来控制流量。

直接流量控制应用和现代流动化学

上述稳态过程控制策略已在化学工业中用于计量和灌装等过程中数十年。然而,在过去的 20 年里,创新发展产生了利用流量和压力控制之间相互作用的新方法。制药、精细化工和农化行业使用精确的压力和流量控制技术加速了从间歇式反应容器转向在线混合和连续反应化学。这些发展得益于极其可靠和精确的科里奥利流量计以及对简化和更灵活流程的渴望。在连续流动反应器过程中,反应物的精确流量控制可确保适当的比例控制以实现一致的反应,从而产生优质的最终产品。反应器系统专为平衡管理、停留时间和反应速度而设计。设计通常通过精密液体科里奥利质量流量计 (MFM) 和气体质量流量控制器 (MFC) 来计量反应物。将流体计量加入反应器中,在该反应器中在线连续进行转化。

在下图示例中,通过与控制阀配对的液体科里奥利 MFM 以恒定压力供应液体以控制流量。同时,恒定供应压力的气体通过气体 MFC 计量以控制流量。它们在反应器入口混合在一起并连续流过反应器。控制温度以优化反应,可选用微压背压阀来提高反应速率或控制某些副产物的阶段。这种设计可用于氢化等工艺。类似的设计适用于在线产品混合,其中成分在现代稳态连续制造过程中计量和混合,以达到所需的成分比例。

控制流量以控制其他变量

进一步扩展压力和流量控制的相互作用,流量控制可用于影响其他变量,如 pH 值、液位、温度或涂层重量。

串级控制案例

串级控制使用两个反馈回路,一个主要的外部控制回路向次要的内部控制回路发送一个设定点信号。它们一起控制最终的过程变量。当内回路对设定点变化做出快速响应并且控制对变化(液位、温度、pH 值等)响应缓慢的主要外回路时,串级控制效果很好。串级控制回路通常被设计成二级内循环控制流量,一级外循环调整流量设定点以实现所需的最终过程变量。这种安排的优点是内循环将快速响应过程扰动并向外循环发送信号,避免最终过程变量的大偏移。

pH串级控制应用

在一个案例研究中,一家水处理设施正在设计一个 pH 值控制系统,其中将 CO2 喷射到水体中以控制水的 pH 值。(参见下图。)该应用涉及需要在较宽的流量范围内控制质量流量以满足不同体积的水,同时减少 CO2 注入和水的 pH 值变化之间的时间延迟。

pH值的设定点是在可编程逻辑控制器 (PLC) 中建立的。水中的 pH 计向 PLC 发送信号,PLC 会调整 MFC 的设定值以达到目标 pH。MFC 中广泛的流量控制允许系统设计适用于各种水箱尺寸,并且 MFC 的通信功能促进了与 PLC 的轻松配对。

温度串级控制

冷却控制回路在化学过程和制造工厂中无处不在,用于控制各种系统中的温度。从酿造或发酵室到化学制造工厂,甚至数据中心冷却,温度控制都是一个重要的过程变量。即使在严格的操作窗口内,精确的冷却液流量控制也有助于保持准确的过程温度。在典型的冷却或冷却器回路中,冷却流体以能够维持目标温度的流速输送到过程中。在某些设计中可以使用微压背压阀来控制再循环回路中的冷却流体压力来控制流量,如上图中的喷嘴示例所示。通过恒定孔口的可变压力提供适当的流量,该流量串级以控制最终温度的过程。过程温度向压力控制回路发送信号,压力控制回路变化以调节流量以保持温度受控。由于精度在此类冷水机组回路压力控制系统中尤为重要,因此带压力比例阀的圆顶加载直接密封隔膜阀是理想的解决方案。随着温度需求的变化或温度设定点的变化,圆顶加载的直接密封隔膜阀会快速调整以保持冷却液流量控制,从而使温度保持在目标值。

结语

虽然其中许多示例为经验丰富的过程工程师所熟悉,但流量控制阀、压力比例阀、仪表和自动化系统的持续改进正在创造突破性的机会。通过重新检查流量和压力相互作用的方式,通常可以想象使用可用控制组件的新方法和创新方法来满足具有挑战性的应用要求,并为世界一流的制造开发改进系统。

希望您喜欢本篇内容,若想进一步了解我们的产品,欢迎点选网址或来电洽询,期盼我们能为您找到适合的产品。